자동차, 항공 또는 유체 동력과 같은 산업에서는 대량 시리즈를 가능한 한 효율적이고 비용 효율적으로 생산하기 위해 제조 공정이 지속적으로 최적화됩니다. 공정 단계는 단순화되고, 사이클 타임은 단축되며, 품질의 반복성은 향상됩니다.

특히 보어 엣지의 버는 생산 관리자에게 큰 골칫거리가 될 수 있으며, 이들은 버를 빠르고, 저렴하며, 안정적으로 제거하는 솔루션을 찾아야 하는 과제에 직면해 있습니다.

디버링 방법 선택의 중요한 기준은 가공물의 버 위치, 사용된 자재, 가공물의 제조 공차입니다. 필요한 디버링 결과, 생산 공정과의 호환성, 기계 성능 및 예산 또한 디버링 솔루션 선택에 영향을 미칩니다. 가장 일반적인 디버링 방법과 그 특징은 다음과 같습니다.

기계적 디버링 솔루션은 일관된 디버링 결과를 제공합니다.

기계적 디버링 기술은 다양하므로, 개별 특성을 더 자세히 살펴보겠습니다.

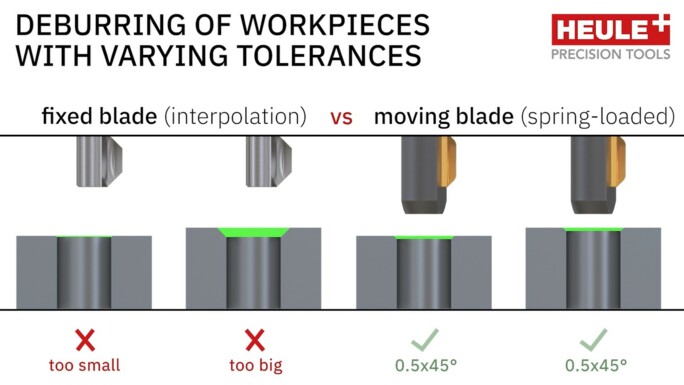

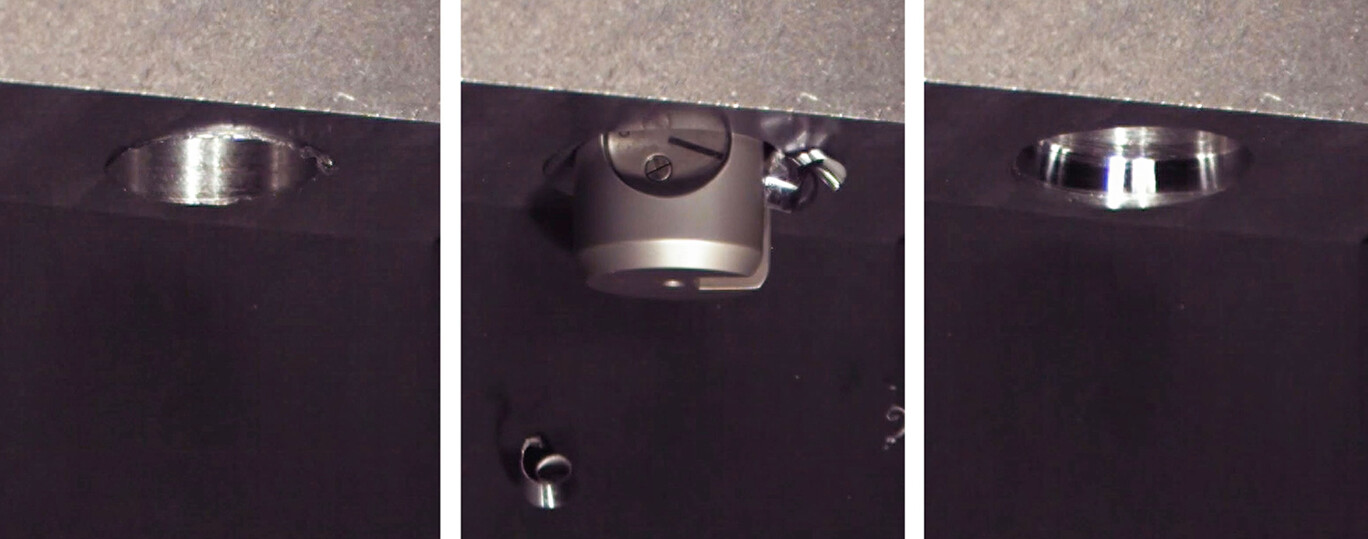

원형 보간 디버링(interpolation)에서는 공구가 미리 정의된 작업 경로를 따라갑니다. 주어진 제조 또는 클램핑 공차에 따라 챔퍼가 너무 크거나, 너무 작거나, 심지어 챔퍼가 전혀 없을 수도 있습니다.

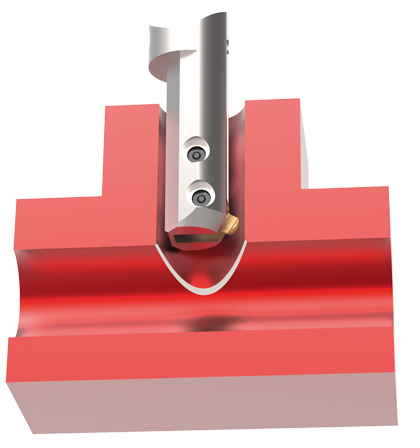

가동형 블레이드가 있는 공구는 보어 엣지와 접촉할 때까지 디버링을 시작하지 않습니다. 이런 방식으로, 일반적인 공차 편차를 가진 주물 부품 등을 안정적이고 일관된 디버링 결과로 가공할 수 있습니다.

모든 유형의 기계적 디버링의 가장 큰 장점은 기존 머시닝 센터에 통합할 수 있다는 것입니다. 완성된 가공물은 약간의 사이클 타임 증가만으로 기계에서 나옵니다. 추가적인 디버링 관련 단계는 더 이상 필요하지 않습니다.

세척, 물류 또는 외부 가공 비용을 피함으로써 전체 공정 비용과 사이클 타임이 감소합니다. 일관된 생산 기술과 공구의 간단한 취급 덕분에 작업자 교육이 필요하지 않습니다. 따라서 기존의 제조 자원과 지식이 최적으로 활용됩니다.

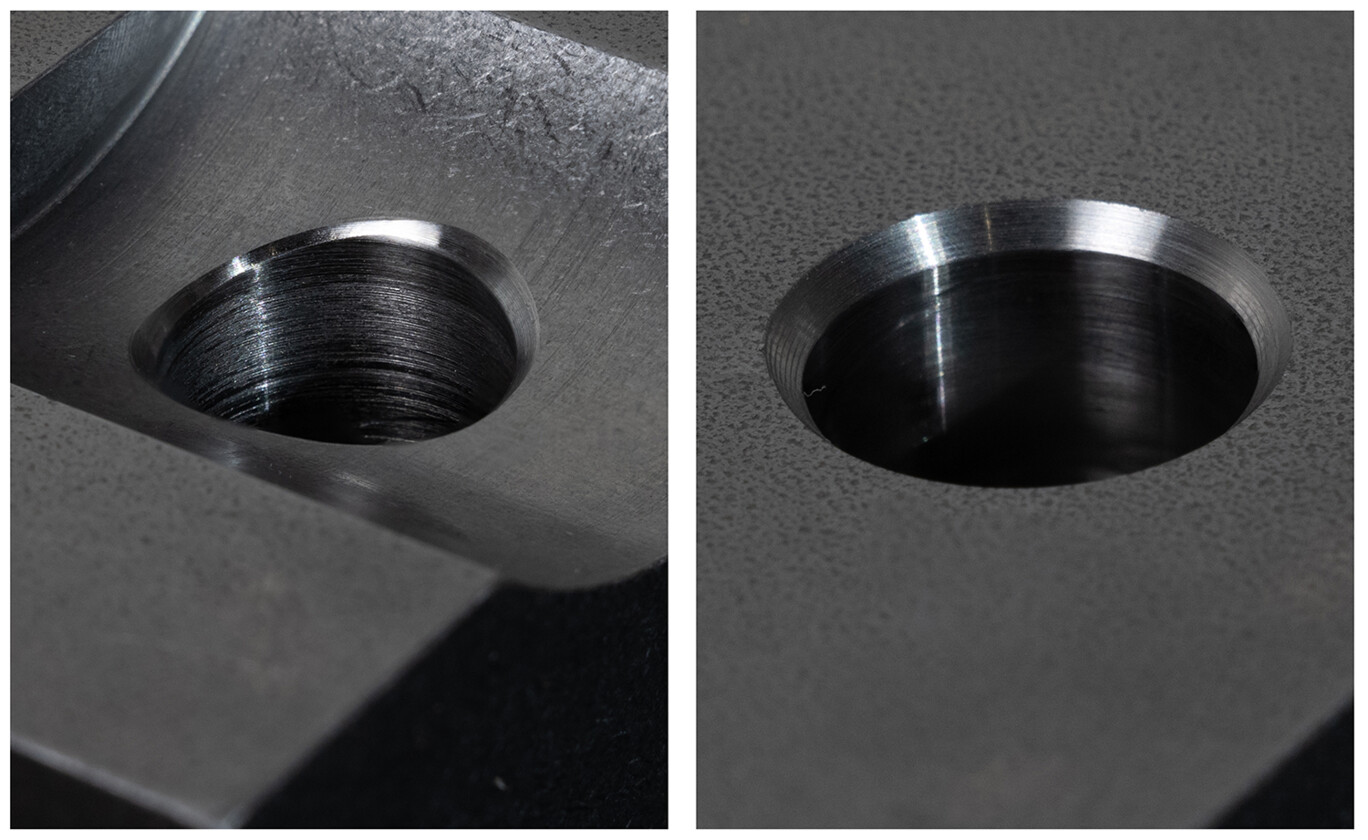

여기에 보이는 HEULE의 COFA 공구와 같이 가동형 블레이드를 사용한 기계적 디버링 솔루션은 기계에서 직접 완성되고 디버링된 가공물을 제공합니다.

생산 관리자가 디버링 방법을 결정했다면, 올바른 유형과 올바른 파트너를 찾는 것이 중요합니다. 현장의 한 예: e-모빌리티 분야의 한 제조업체는 로터 샤프트의 내부 및 접근하기 어려운 냉각 보어를 디버링해야 합니다. 지금까지 디버링은 수작업으로 이루어졌습니다.

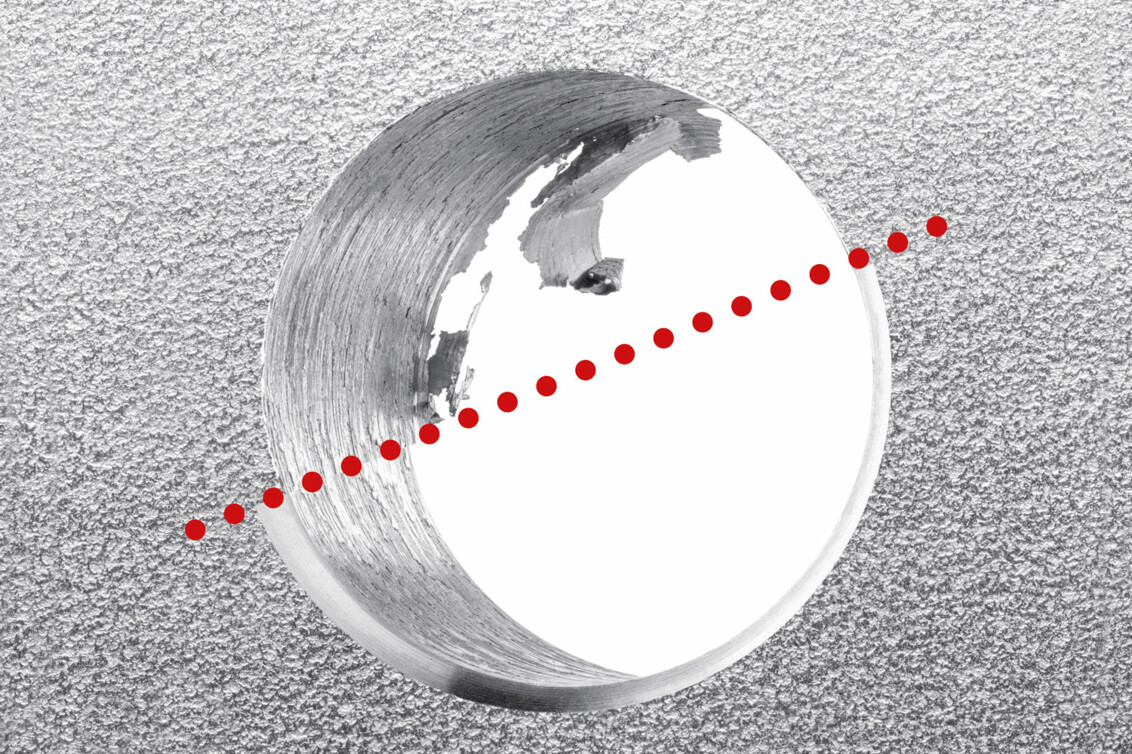

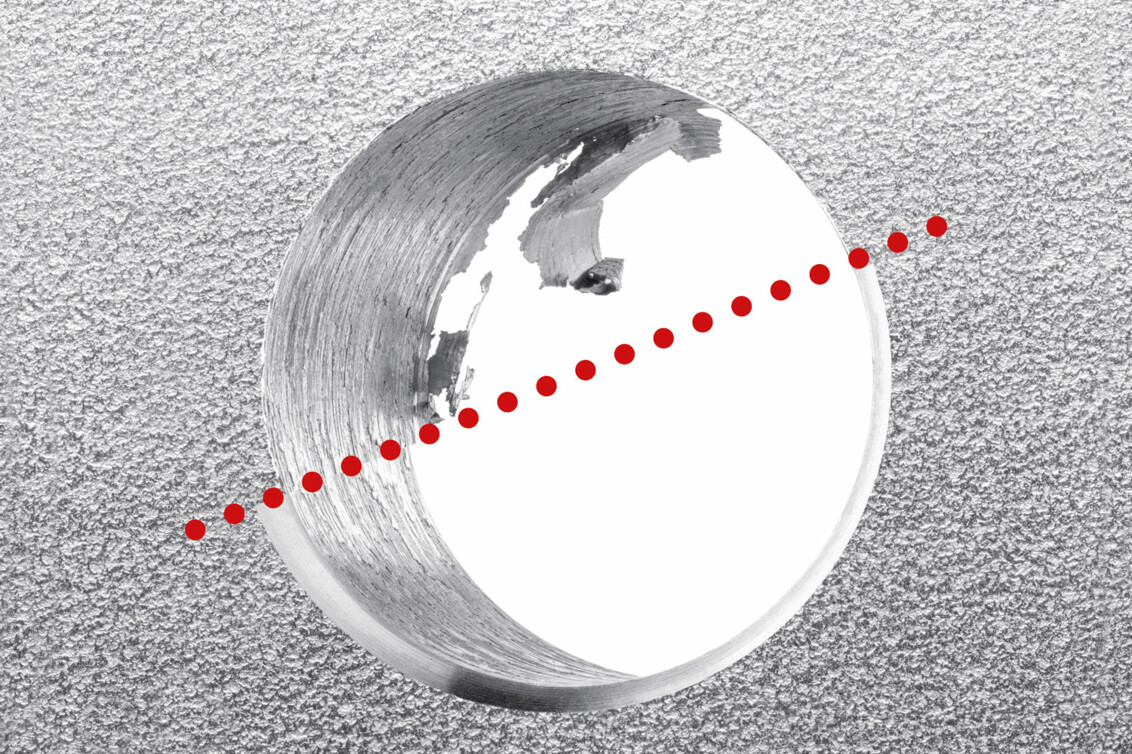

품질 편차로 인한 고객 불만으로 인해, 연간 약 100만 개의 보어에 대해 더 안정적이고 자동화된 디버링 공정을 찾아야 했습니다. 이 디버링 상황에서 부품은 벽 두께에 편차가 있어 내부 주 보어의 직경에도 편차가 있습니다. 따라서 이러한 공차 편차 때문에 원형 보간 디버링은 선택 사항이 아닙니다.

한 전시회에서 생산 관리자는 HEULE Precision Tools와 가동형 블레이드를 갖춘 디버링 공구를 알게 되었습니다. X-BORES 디버링 기술을 사용한 솔루션이 구현되었고, 고객은 결과의 품질에 빠르게 만족했습니다. 오늘날, 이전에 수동 디버링을 담당했던 직원은 생산 공정의 다른 지점에서 일하고 있습니다.

그동안 고객은 다른 애플리케이션을 위해 HEULE에 연락했으며, 맞춤형 공구 솔루션까지 개발되고 있습니다. 표준 제품군에 적합한 공구가 없는 경우, HEULE는 특정 애플리케이션 요구 사항에 맞게 맞춤화된 공구를 제공합니다.

HEULE는 모든 고객에게 가능한 한 빨리 설계 단계에서 디버링 전문가를 참여시킬 것을 권장합니다. 함께 가공물의 형상을 가능한 한 디버링 친화적으로 최적화할 수 있으며, 이전 작업의 버 형성도 최적화하여 대량 생산이 최대 효율로 실행되도록 할 수 있습니다.